北京康吉森自动化完成中国石化石家庄炼化分公司120万吨/年催化重整装置重整氢增压机组优化改造

发布时间:2018-04-25

北京康吉森自动化设备技术有限责任公司近年来不断致力于大型压缩机组过程控制中的研发工作,每年都在新的应用中取得技术成果,帮助石油炼制及石油化工行业大型机组的用户在机组智能优化控制方面取得更好的业绩,实现节能降耗自动化运行。2017年机组过程控制自动化方面的进展主要集中在炼油行业重要加工装置-催化重整中的重整氢气增压机组的控制和优化。

项目背景:

催化重整装置是石油炼制和石油化工生产过程中非常重要的加工生产设施。生产装置以炼油装置(如加氢裂化装置)生产出的重质石脑油,经过催化重整反应,产出高辛烷值汽油和芳烃原料,近年来国内建成和建设了一大批大型和特大型催化重整装置。据统计,国内近年建成100万吨/年及以上的催化重整装置超过20余套,目前单套最大产能已达320万吨/年。世界前10大催化重整装置也大部分在中国建设。重整氢增压机组是装置的核心设备之一,压缩机将装置副产的富氢气体升压后送往氢气提纯处理装置。如果压缩机组停止运行,大量的富含氢气的气体将被送入火炬燃烧放空,造成环境污染和浪费所产出的气体产品,致使下游用氢装置降低处理量以至停产。进而影响整个炼化一体化企业的物料平衡。 石家庄炼化的120万吨/连续重整是在2012年石家庄炼化800万吨油品质量升级项目中建设的关键装置。也是国内近年来建设的百万吨/年大型催化重整装置之一。典型的催化重整装置压缩机组的布置如下:

长期以来,在压缩机控制系统软件配置和现场调试条件限制等原因影响下,虽然机组控制系统的硬件和软件配置可以满足工艺控制的需求,但由于种种原因,催化重整工艺包对入口压力分程控制方案往往很难实现自动控制,全国大多数重整氢增压机的操作基本依赖操作人员的手动调节,操作强度大,压缩机组运行中有较多的能耗浪费。同时由于循环氢压缩机和重整氢增压机通常处于串联运行状态,为稳定装置运行,工艺操作人员往往加大装置循环氢的流量,而这将降低反应温度,也降低了催化重整装置的产品收率。

本项目在石家庄炼化2017年大修期间完成。北京康吉森自动化的工程技术人员在用户的配合下,通过完善压缩机控制应用软件的配置和现场精调,实现了重整增压机组在各种工况下的全自动运行。装置工艺操作人员只需根据催化重整装置的运行状况,远程设定压缩机入口压力(高分罐压力),压缩机组控制系统根据工况变化自动协调并调整机组转速和防喘振阀的开度,保持入口压力稳定。在实现智能化(自动化)优化运行的同时,实现了重整氢增压机组运行效率的提高,即节能增效运行。工艺操作人员可以自由地根据装置先进控制(APC)对反应温度和反应深度的要求,调整循环氢的流量,重整氢增压机将自动调整外输氢气量实现装置的先进控制。

在机组控制系统应用控制软件的配置中,北京康吉森自动化将原工艺专利商对于压缩机机入口压力(催化重整装置高分罐压力)控制与机组转速和一段防喘振控制之间的固定分程控制改为动态分程控制。

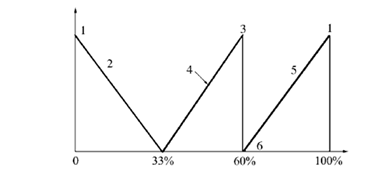

工艺专利商原来的固定分程控制方式规定:

高分罐压力(重整氢增压机入口压力)控制总量程中0-33%为压缩机运行在最小工作转速,由一段防喘振阀(图1中1-2,代表0-100%防喘振阀的开度)控制入口压力;33%-60%(4-3)由机组转速控制(最小工作转速至最大工作转速);60-100%(6-5)由压缩机入口前的放空阀控制。在理想状态下,一段防喘振阀将在压力控制量程33%时全关,33%-60%之间由机组转速实现调节。在实际装置中,由于压缩机选型和工艺参数变化的原因,固定分程控制几乎是不可能实现这种控制方式的,需要用户采用手动方式控制。这也是此类机组难于实现自动控制的主要原因。

解决方案是采用动态分程的模式实现优化控制:

在动态分程模式下,机组控制系统根据实测到的压缩机喘振线设定安全的防喘振控制线,实现汽轮机转速及防喘振阀的协调(解耦)控制和压力超驰控制,充分利用压缩机的各个控制回路协调控制机组的主要工艺参数。在保证机组安全的前提下,通过防喘振阀和转速的协调控制实现入口压力的自动控制。同时保持压缩机的防喘振阀在该工况下的最小开度(或全关),实现节能优化运行。在工艺气体温度较高(分子量相对较大)时,防喘振阀将在33%的“固定”分程点之前全部关闭;工艺气体温度较低(分析量较小)时,防喘振阀将在“固定”分程点右侧才能关闭,以保证机组不发生喘振。

解决方案的实施:

在装置大修停车和大修后的开车期间实现改造和精调。从而使机组不同负荷下都能自动满足工艺操作对压缩机工艺参数的调整。工艺操作可根据工况调整入口压力设定点,机组控制系统自动调节汽轮机转速和防喘振阀的开度(如果需要),实现全自动无人为干预的优化运行。

北京康吉森创新性地采用了新的压缩机控制模型,并根据此模型完善了机组控制应用软件: 在机组开车以后根据工艺扰动的情况,调整控制系统的控制参数,提高控制系统在工况变化时的抗干扰能力,对机组控制系统进行精调。

效果分析:

中国石化石家庄炼化催化重整装置重整氢增压机的此项优化解决方案在2017年10月正式实施以后,按规划要求,机组可以根据工艺操作要求实现全自动操作,既保证安全又实现优化高效运行。得到了以下几方面的效果:1、投用了压缩机入口压力性能控制,稳定了高分罐的压力,工艺装置运行更加稳定。

2、实现了全工况下,包括入口温度剧烈变化等特殊工况下的压缩机自动控制。

3、在同等工况下压缩机防喘振阀实现全关,使压缩机始终工作在最佳性能区间。

4、实现了节能减排,装置同比负荷工况下平均每小时减少5吨蒸汽消耗,每年可为用户节约蒸汽消耗约三万吨以上。

5、随着高分罐压力的稳定,工艺操作人员可以更好地控制催化重整装置的产品收率,提高芳烃原料和副产氢气的产率,即在同等进料量下,产出更多的产品。根据测算:根据标定的原料性质,在实现先进控制(APC),通过降低循环氢的流量,适当提高反应温度(按提高5oC计算)可提高4%的芳烃原料收率和1.2%的氢气收率,而实际循环氢压缩机和重整氢增压机总体蒸汽耗量基本不变。在当前石化产品利润较高的市场环境下,增加收率所带来的效益增加是十分可观的。此项优化改造的实施为同类装置的机组优化控制起到了良好的示范作用。

下一篇:没有了